田中なお

物流ライター。青山女史短期大学を卒業後、物流会社に14年間勤務。現場管理を伴う、事務職に従事する。その後、2022年にフリーライターとして独立し、物流やECにまつわるメディアで発信。わかりやすく「おもしろい物流」を伝える。

いくつかの意味を持つ「ピッキング」という言葉。物流業界および倉庫作業における専門用語でもあります。聞き慣れない物流用語の多さに困惑してしまっていませんか?

本稿では、物流における「ピッキング」の意味・種類・コツを解説します。最後まで読んで業務理解を深めてみてください。

倉庫作業のピッキングとは|意味・概要

物流における「ピッキング」とは、発送する商品を保管されている場所から取り出す倉庫内作業です。以下のように呼ばれる帳票(意味あいはすべて同じ)を用い、指定の品番を指定の数量分ピックアップします。

・ピッキングリスト

・出荷指示書

・伝票

英語でpickは、「選び取る」「摘み取る」「採集する」といった意味です。基本的には人の手で行いますが、重量物や高い場所に保管されている商品はフォークリフトで行う場合もあるでしょう。ピッキングは数ある物流の工程の中でも、効率化や品質担保の面で最も重要な作業です。

ピッキング作業の方法2種類

ピッキング作業には2種類の方法があります。どちらの方法が適しているかピッキングリストの作成段階で決定しなければなりません。判断を誤ると非効率的な作業になってしまうため、注意が必要です。それぞれの方法のメリット・デメリットも含めてチェックしましょう。

シングルピッキング|摘み取り方式

「シングルピッキング」は顧客のオーダーごと、つまり納品先別に1件ずつピッキングをする基本的な方法です。「摘み取り方式」「オーダー・ピッキング」とも呼ばれます。100件のオーダーがあれば、例えそのうちの50件に同じ商品が含まれていたとしても、50往復して商品を準備することになります。そのため、出荷件数が少なく、商品のバリエーションが多い場合に適したピッキング方法です。通常出荷では、シングルピッキングの手法を取るケースが多いでしょう。

メリット

・件数が少なく、商品のバリエーションが多い出荷が効率的

・シンプルでわかりやすい

デメリット

・移動距離が長くなる

トータルピッキング|種まき方式

「トータルピッキング」は2段階に分けた作業方法です。まず、複数オーダーにおける商品ごとの総数量を一次ピッキング。その後納品先ごとに仕分けをする二次ピッキングを行います。「種まき方式」「バッチ・ピッキング」と呼ばれるケースもあるでしょう。100件のオーダーがあったとしても、商品が3種類であれば、保管場所まで歩くのは3回で済みます。仕分けスペースと2段階の工数が必要ではありますが、出荷件数が多く商品のバリエーションが少ない場合には効率的です。トータルピッキングは、キャンペーンや新商品のばら撒き出荷に適しています。

メリット

・出荷件数が多く、商品のバリエーションが少ない場合に効率的

・移動距離が少ない

デメリット

・納品先ごとに再仕分けするスペースが必要

・工数が増える

ピッキング作業の効率化のポイント・コツ

ピッキング作業を効率化するためには、正確、かつ素早い動作が求められます。ここでは効率化のポイント・コツについて解説しましょう。

品番・数量を正確にチェックする

品番や数量を誤ってしまいやり直しが発生することが一番非効率です。正確性を保つためのルールの策定として、以下のような例が挙げられます。・読み上げ

・リストにレ点

・ダブルチェック、トリプルチェック

基本中の基本ですが、間違えない工夫を怠らず実践しましょう。

ロケーション管理をする

ピッキングを効率化するために、ロケーション管理は必須です。商品の保管場所に住所をつけましょう。例えば棚Aの1段目の一番左端を「A-1-1」とし、ラベリングします。ラミネートを活用した看板やロケーションマップの作成も「見える化」に貢献するでしょう。事務方も商品とロケーションを紐付けて管理すれば、ベテランの勘に頼らず、標準化が可能です。

出荷頻度に応じたレイアウト

出荷頻度を考慮したレイアウトの作成も、ピッキングの効率化のコツです。たかが一歩、されど一歩。出荷頻度の高い商品はなるべく荷捌き場に近い位置に配置しましょう。遠い場所や手の届きづらい場所には、出荷頻度の低い商品をレイアウトします。移動距離や手間を考慮した小さな積み重ねが、ピッキングを効率化します。

動線の確保

移動がしやすい状態を作ることもピッキング効率化に繋がります。・動線に荷物が置かれている

・フォークリフトと歩行者が同じ動線

・十分な道幅が確保されていない

上記は効率化の観点だけでなく、事故を招く原因にもなります。作業動線を妨げる要因がないか、定期的にチェックしましょう。

時間を意識する

作業時間に意識を向けるのも重要です。・目標を立て作業者全員に共有する

・進捗状況をホワイトボードに記載するなど「見える化」する

といった対策をし、怠慢を抑止します。倉庫内は単調な作業が多いため、特に閑散期や人数の多い現場は意識が低下しがちです。正確さも担保しながら、時間も意識できる工夫をすると良いでしょう。

紙以外のピッキングシステム・ツール

紙ベースのピッキングリストのみに頼る方法の他に、システムやツールを利用したピッキング方法もあります。ここでは3つご紹介します。

デジタルピッキングシステム

「デジタルピッキングシステム」は、デジタル表示器を利用したシステムです。ピッキングする商品の棚についたランプが光り、数量が表示されます。作業者は光った棚に向かい、示された数量をピッキングするのみ。商品を探したり、伝票にチェックをいれたりする手間が削減されるため、紙と比較したときに平均して2倍以上の効果が出るとされています。ハンディーターミナル

「ハンディーターミナル」のツールを用いたピッキングでは、ピッキングリストに表示されたバーコードを読み取ることで、商品の保管場所や詳細を確認できます。ピッキングの際には、商品のバーコードを読み取れば照合も可能です。作業者の経験に頼ることなく、正確性を担保できるため、人材育成のコスト削減にも有効でしょう。

タブレットピッキング

「タブレットピッキング」では、紙のピッキングリストの代わりに、タブレットを使用します。商品画像を確認しながら、ピッキングができるため、作業スピードの向上が見込めるでしょう。また、在庫管理システムとの連携でリアルタイムな在庫の反映ができたり、商品状態確認のための画像共有がスムーズに行えたりと、ピッキング面以外でのメリットも同時に享受できます。

ピッキングの意味や適切な方法を理解して業務効率化!

物流作業に携わるにあたっては、表面的ではなく根本的な業務理解が必要です。倉庫内作業での「ピッキング」が意味する内容は、オーダーにのっとり保管場所から商品を取り出すことでした。

そのための方法は「シングルピッキング」と「トータルピッキング」の2種類があります

尚、さまざまな工夫を凝らしたり、システムの活用で効率化が望めます。

・なぜそのような方法で行うのか

・もっと効率化するにはどうすればいいのか

業務理解を深め、実践に取り組んでいきましょう。

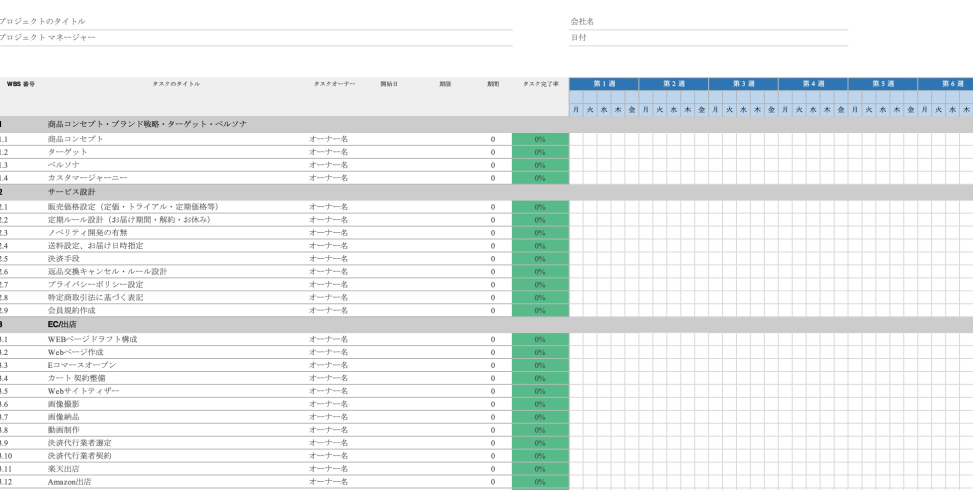

<関連記事>

殿堂入り記事

殿堂入り記事

発送代行完全ガイド

発送代行に関しての基礎知識が全てわかる徹底ガイドです。発送代行サービスを検討されているEC事業者様は是非ご覧下さい。

ライター

田中なお

物流ライター。青山女史短期大学を卒業後、物流会社に14年間勤務。現場管理を伴う、事務職に従事する。その後、2022年にフリーライターとして独立し、物流やECにまつわるメディアで発信。わかりやすく「おもしろい物流」を伝える。

タグ一覧

カテゴリー

![[Yahooストアと楽天市場のEC担当者向け]ラベル取得に向けた物流攻略ガイド](https://cdn.shopify.com/s/files/1/0558/8323/5489/files/w_paper01.png?v=1738665471)